РАЗМОТЧИКИ/НАМОТЧИКИ

ОБОРУДОВАНИЕ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ОБОРУДОВАНИЕ ОБРАБОТКИ ПОВЕРХНОСТИ

ОБОРУДОВАНИЕ ДЛЯ ПОКРЫТИЯ ЦИНКОМ И ЦИНКОВЫМИ СПЛАВАМИ

СИСТЕМЫ ОБТИРОВ

УСТАНОВКИ ПЕРИОДИЧЕСКОГО ЦИНКОВАНИЯ

НАМОТЧИКИ

ПЕЧЬ ЦИНКОВАНИЯ

ФЛЮСОВАНИЕ

ПЕЧЬ ПАТЕНТИРОВАНИЯ

РАЗМОТЧИКИ

НАМОТЧИКИ

ВОЩЕНИЕ

СУШКА

КИСЛОТНОЕ ТРАВЛЕНИЕ

ПЕЧЬ АУСТЕНИТИЗАЦИИ/ОТЖИГА

Размотчики

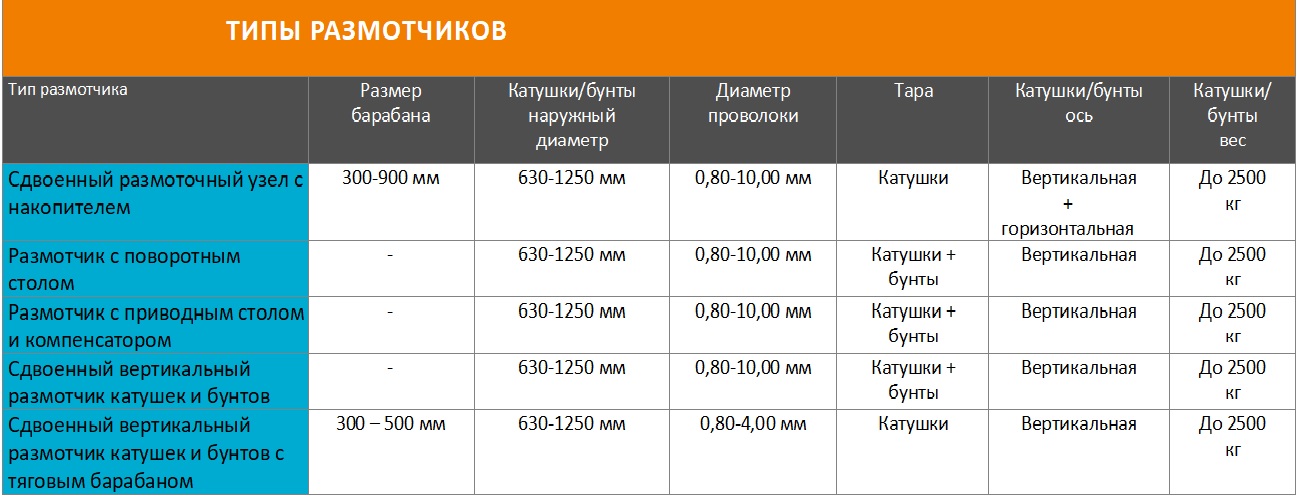

Размотчики изготавливаются различных типов, в вертикальном и горизонтальном положении для катушек или бунтов.

Типы размотчиков по конструкциям и способу размотки приведены в таблице.

Использование накопительных барабанов для размотчиков и намотчиков имеет важное значение там, где требуется непрерывный (безостановочный) процесс во время операции замены катушки. Барабаны установлены на горизонтальной оси, чтобы минимизировать площадь, или на вертикальной оси, в случае больших размеров проволоки, что обеспечивает лучший доступ к барабанам.

Накопительные барабаны обычно используются для размотки и намотки на катушки отожженной и оцинкованной низкоуглеродистой проволоки, патентированной и фосфатированной или оцинкованной высокоуглеродистой проволоки, проволоки ACSR, высокоуглеродистой проволоки с бронзовым покрытием (бортовая проволока), патентированной и высокоуглеродистой проволоки с латунным покрытием (металлокорд).

Вес бунта: до 2500 кг

Конструкция размотчика изготовлена из сварных стальных листов. Каждый размотчик имеет регулируемую пневматическую дисковую тормозную систему для соответствующего натяжения. Оснащены одной кнопкой быстрой остановки для остановки и съема. Вращающийся стол имеет съемные натяжные рычаги для бунтов, поступающих с разборных катушек.

Каждая отдающая конструкция изготовлена из гнутых и сварных стальных труб и листов и предусматривает крепление двух катушек; одна находится в рабочем положении, другая в резервном положении. Каждая позиция предназначена для размотки проволоки поочередно с одной из двух катушек; при отдаче проволоки с одной катушки можно заменить другую и легко произвести сварку концов проволоки. Катушки загружаются/разгружаются по вертикальной оси сверху с помощью крана.

Вес бунта: до 2500 кг

Конструкция размотчика изготовлена из сварных стальных листов. Каждый размотчик оснащен моторизованной коробкой передач, управляемой компенсатором и пневматической дисковой тормозной системой для идеального контроля натяжения.

Оснащены одной кнопкой быстрой остановки для остановки и съема. Вращающийся стол имеет съемные натяжные рычаги для бунтов, поступающих с разборных катушек.

Проволока подается через блок контроля натяжения. Горизонтальный рычаг, шарнирно закрепленный на раме, может быть надежно зафиксирован на оси двух катушек; рычаг несет направляющую для проволоки, два отклоняющих шкива и переключатель, который предотвращает обрыв проволоки в случае запутывания путем остановки соответствующей позиции размотчика.

Во избежание обрыва проволоки в печи отжига, каждый размотчик снабжен одним тянущим барабаном, приводимым в движение двигателем переменного тока.

Барабаны с горизонтальной осью изготовлены из кованой стали с покрытием из карбида вольфрама на контактной поверхности проволоки. Барабаны работают во всех рабочих условиях на более высокой скорости, чем скорость линии. Это приводит к постоянному проскальзыванию витков проволоки на барабане для компенсации разницы скоростей; барабан поглощает удары и перегрузки при разматке, обеспечивая равномерную подачу проволоки в линию без обратного натяжения.

Намотчики

Намотчики изготавливаются в вертикальном и горизонтальном положении с прочной конструкцией рамы для различных размеров бунтов.

Контактные поверхности проволоки и всех передающих шкивов проходят термообработку перед нанесением покрытия из карбида вольфрама. Форма намотки проволоки – бунт или розетта.

С другой стороны, системы намотки розетт с подъемником также изготавливаются для специальных применений.

Ниже приведена таблица намотчиков с различными типами рамы и намотки.

Накопительный сдвоенный барабан намотчиков на катушки является идеальным решениям для операций смены катушек на непрерывных проволочных линиях. Барабаны изготавливаются горизонтальной осью, чтобы минимизировать площадь помещения, или на вертикальной оси, в случае больших размеров проволоки, что обеспечивает наилучший доступ к барабану. Накопительные барабаны обычно используются для размотки и намотки на катушки отожженной и оцинкованной низкоуглеродистой проволоки, патентированной и фосфатированной или оцинкованной высокоуглеродистой проволоки, проволоки ACSR, высокоуглеродистой проволоки с бронзовым покрытием (бортовая проволока), патентированной и высокоуглеродистой проволоки с латунным покрытием (металлокорд).

Этот тип намотчиков используется для производства бунтов высокого качества с узорной укладкой с высокой скоростью для малых диаметров на линии цинкования. Рама машины состоит из секций тяжелой сборной конструкции, скрепленных болтами. Барабаны расположены на вертикальной оси и прикручены к раме болтами. Намоточные рычаги имеют конструкцию из цельной стальной пластины, обеспечивающую крепление для двух направляющих шкивов и ремня.

Натяжной ремень вращается вместе с намоточным рычагом и предотвращает проскальзывание проволоки на барабане. Каждый намоточный рычаг может работать индивидуально и приводится в движение через редуктор, зубчатый ремень и шкивы двигателем переменного тока. Под каждым съемником установлен наклонный поворотный стол на тележке. Каждый поворотный стол приводится в движение двигателем переменного тока через редуктор.

Барабаны намотчиков обычно используются для намотки отожженной и оцинкованной низкоуглеродистой проволоки, патентированной и фосфатированной или оцинкованной высокоуглеродистой проволоки и отожженной проволоки из нержавеющей стали. Систему также можно использовать для наматывания нагартованной низко- и высокоуглеродистой проволоки. Основным преимуществом этого типа намотки является возможность получения бунтов с фигурной раскладкой.

Это достигается за счет вращения с очень низкой скоростью наклонного поворотного стола, несущего якорь. Формирование бунта с фигурной раскладкой значительно увеличивает вес бунта и резко снижает спутывание при последующем процессе размотки. В зависимости от типа машины проволока может быть уложена по шаблону на якоря, барабан или катушки.

ОБОРУДОВАНИЕ ДЛЯ ТЕРМООБРАБОТКИ

• ПЕЧИ ОТКРЫТОГО НАГРЕВА

• ПЕЧИ С КИПЯЩИМ СЛОЕМ

• ПЕЧИ ЗАКАЛИВАНИЯ В МАСЛЕ

• МУФЕЛЬНЫЕ ТРУБНЫЕ ПЕЧИ

• СВИНЦОВЫЕ ПЕЧИ

• ШАХТНЫЕ ПЕЧИ

• ПЕЧИ КОЛПАКОВОГО ТИПА

• СУШИЛЬНЫЕ ПЕЧИ

В производстве проволоки используются различные виды печей для термообработки.

Печи с открытым нагревом являются наиболее часто используемыми печами для термической обработки проволоки как из низкоуглеродистой, так и из высокоуглеродистой стали. Печи для отжига с открытым пламенем являются наиболее предпочтительными печами для производителей проволоки из-за их низких эксплуатационных расходов и затрат на техническое обслуживание, а также простоты использования.

При производстве низкоуглеродистой проволоки используются псевдоожиженные слои и свинцовые печи. Эти типы печей также предпочтительны из-за экономии длины для линий цинкования и низкого расхода кислоты. Другой областью, где обычно используются свинцовые печи, являются операции обезжиривания и термообработки для снятия напряжения.

Муфельные печи обычно используются для термической обработки проволоки из нержавеющей стали в непрерывном режиме. В этом типе печей проволока проходит через трубы, помещенные в печь, и в трубы подается инертный газ для создания защитной атмосферы.

Шахтные и колпаковые печи представляют собой печи периодического действия для отжига и используются для термической обработки как низкоуглеродистых, так и высокоуглеродистых сталей. В этих печах термообработку можно проводить в среде инертного газа и в вакууме для защитной атмосферы. Такие печи широко используются в производстве винтов и болтов. Печи шахтного типа предпочтительны для достижения высокой емкости загрузки при термообработке бунтов меньшего веса 25-50 кг.

Сушильные печи используются на линиях покрытия проволоки перед операциями горячего погружения.

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ

• ВСТРОЕННЫЕ ЛИНИИ ФОСФАТИРОВАНИЯ

• ЛИНИИ ПЕРИОДИЧЕСКОГО ФОСФАТИРОВАНИЯ

• ПОТОЧНОЕ КИСЛОТНОЕ ТРАВЛЕНИЕ

• СИСТЕМЫ ФЛЮСОВАНИЯ

• ЗАКАЛОЧНЫЕ ВАННЫ

• ВАННЫ ДЛЯ НАНЕСЕНИЯ ВОСКОВОГО ПОКРЫТИЯ

• ВОЗДУШНЫЕ ОБТИРЫ

• СИСТЕМА ФИЛЬТРАЦИИ КИСЛОТ И ФЛЮСОВ

• КИСЛОТНЫЕ НАСОСЫ

Линии непрерывного и периодического фосфатирования используются для нанесения фосфатного покрытия на поверхности высокоуглеродистой проволоки, используемой при производстве стальных канатов. Непрерывная операция фосфатирования может выполняться на отдельной линии или на той же линии, что и линии патентования и цинкования.

Линии непрерывной кислотной очистки — это линии подготовки поверхности, которые должны быть абсолютно необходимы для процессов отжига, патентования и цинкования. CSM METALLURGY производит линии кислотной очистки, которые не наносят ущерба окружающей среде, полностью закрытые системы. CSM METALLURGY производит системы кислотной фильтрации с целью увеличения кислотной активности и срока службы.

Процесс нанесения флюсового покрытия проводится для предотвращения окисления поверхности проволоки после кислотной очистки и повышения активности покрытия при горячем цинковании.

CSM METALLURGY производит ванны с холодным и горячим флюсом, а также системы регенерации дымовых газов. Эти системы играют важную роль в снижении затрат на потребление цинка.

Восковое покрытие является вторичным защитным покрытием после цинкования. Оно наносится для предотвращения образования белой ржавчины на поверхностях проволоки, покрытых цинком. С другой стороны, отмечается положительное влияние нанесения воска на качество намотки. CSM METALLURGY производит высокоэффективные восковые ванны из нержавеющей стали с подогревом природным газом и электричеством.

ОБОРУДОВАНИЕ ДЛЯ ПОКРЫТИЯ ЦИНКОМ И ЦИНКОВЫМИ СПЛАВАМИ

• ПЕЧИ ЦИНКОВАНИЯ СО СТАЛЬНЫМ КОРПУСОМ

• КЕРАМИЧЕСКИЕ ЦИНКОВЫЕ ВАННЫ С ПОГРУЖНОЙ ГОРЕЛКОЙ

• ЦИНКОВЫЕ ПЕЧИ С ВЕРХНИМ НАГРЕВОМ С КЕРАМИЧЕСКОЙ ВАННОЙ

• ПРОЦЕСС ЦИНКОВАНИЯ ПЛЮЩЕННОЙ ПРОВОЛОКИ

Цинковые печи – это печи для горячего цинкования. Химический состав цинка в печи помогает определить типы печей.

В то время как низкие капиталовложения, затраты на эксплуатацию и техническое обслуживание выходят на первый план в печах для цинкования со стальным корпусом, в керамических печах для цинкования необходимы условия бесперебойного производства.

Цинковые печи могут производиться на природном газе, электричестве, мазуте и дизельном топливе.

Производительность печи определяется в зависимости от количества цинка, необходимого на поверхности проволоки, и объема производства проволоки.

CSM METALLURGY производит оборудование, а также процессы производства плющенной и круглой проволоки.

CSM METALLURGY также производит оборудование для плоского проката различного качества.

ЦИНКОВЫЕ ОБТИРЫ

CSM METALLURGY производит системы обтиров, которые являются наиболее важным элементом процесса цинкования.

CSM METALLURGY благодаря научно-исследовательским работам мы спроектировали системы обтиров, показавшие отличные результаты в покрытиях как с низким, так и с высоким содержанием цинка. Эти системы обеспечивают гибкие условия работы при планировании производства, тем самым значительно повышая эффективность производства. Кроме того, достигается значительная экономия потребления цинка.

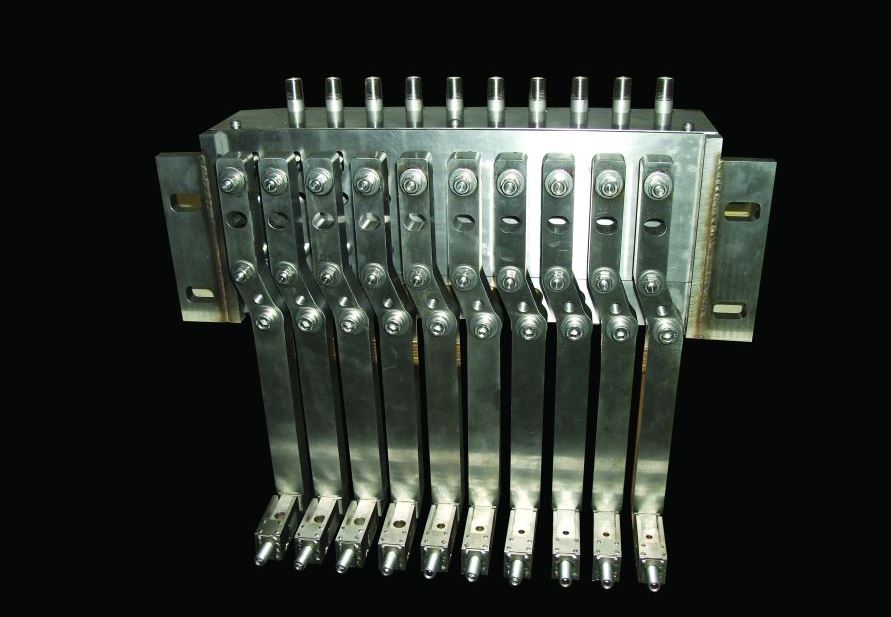

Типы разрабатываемых и производимых систем обтиров приведены ниже;

• Вертикальная система обтиров для коммерческих покрытий

• Система наклонных обтиров для коммерческих покрытий

• Система азотных обтиров с компьютерным управлением для толстого покрытия

• Система азотных обтиров с ручным управлением

CSM METALURJI предлагает механические системы обтиров, в основном предназначенные для коммерческого цинкования плотностью от 30 до 130 г/м², с долговечными обтирами для вертикального или наклонного удаления. Их отличительной чертой является то, что за ними легко ухаживать, так как колодки можно очень быстро менять.

Системы азотных обтиров используются для покрытий классов A, B и C с высоким D x V. Контроль обтиров CSM N2 досигается путем непрерывного измерения цинкового покрытия на всех нитях, а затем автоматического регулирования потока азота к каждому соплу для достижения заданной толщины цинкового покрытия.

Поток азота к форсункам управляется системой контроля массы покрытия CSM. Для обеспечения качества и улучшения технологического процесса доступны архивные данные по весу покрытия. Автоматическая система контролирует все проволоки с толстым покрытием и покрытия с низким содержанием цинка.

Оборудование выдает аварийный сигнал, который уведомляет оператора о необходимости технического обслуживания для восстановления правильной толщины покрытия, что включает в себя идентификацию конкретной проволоки, который требует внимания. Система управления может контролироваться удаленно через Ethernet, так что управление и контроль могут принимать аварийные сигналы, а также видеть экран оператора. Установка, ввод в эксплуатацию и обучение предоставляются CSM.

УСТАНОВКИ ПЕРИОДИЧЕСКОГО ЦИНКОВАНИЯ

CSM METALLURGY производит линии непрерывного цинкования проволоки, а также установки общего цинкования конструкционных сталей.

Размеры цинковых печей выбираются для различной производительности и размеров материала. Экологические аспекты являются приоритетными при проектировании объектов.

С другой стороны, эффективность производства обеспечивается передовой системой управления и автоматизации.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Все инструменты и принадлежности, необходимые для работы оборудования производства CSM METALLURGY, поставляется в соответствии с требованиями заказчиков.

• КЕРАМИЧЕСКАЯ СКОБА И МЕХАНИЗМ

• НАСОС ДЛЯ ПЕРЕКАЧКИ ЦИНКА

• СТАЛЬНАЯ ВАННА

• ЛИНИИ ДЛЯ УПЛОТНЕНИЯ И УПАКОВКИ БУНТОВ

• ШЛАКОУЛОВИТЕЛЬ

СИСТЕМЫ УПРАВЛЕНИЯ И АВТОМАТИЗАЦИИ

Управление и SCADA

Всплывающие экраны: Благодаря всплывающим экранам, которые можно открывать и закрывать по желанию, управление всем оборудованием обеспечивается простым и гибким способом.

Размотчики: мы определяем количество размотчиков в зависимости от требований наших клиентов. Мы предоставляем нашим клиентам варианты SCADA и локального управления для простоты работы.

Печь для отжига: мы гарантируем, что печь для отжига, разработанная в соответствии с международными стандартами, используется нашими клиентами наиболее эффективным образом, уделяя первостепенное внимание безопасности и обеспечивая секционный контроль горения. Мы обеспечиваем удобство для наших клиентов с точки зрения отслеживания производства путем трека архивных данных и текущих данных о потреблении в печи отжига. Кроме того, данные, полученные от энергоанализаторов, дополнительно предоставляются нашим клиентам для мониторинга энергопотребления. Для минимизации ошибок мы производим калибровку соотношения воздуха и газа в отжиговых печах с автоматическими методами управления. Мы предоставляем нашим клиентам варианты SCADA и локального управления для простоты работы.

Очистка поверхности: мы предоставляем нашим клиентам возможности SCADA и локального управления для простоты работы.

Печь цинкования: мы предлагаем три различных рабочих алгоритма, таких как каскадное управление, импульсный нагрев и стандартное управление, которые разработаны нашей командой экспертов и нацелены на обеспечение оптимального уровня эффективности для наших клиентов. Во время плавки активируется сценарий автоматического ступенчатого спекания, и мы завершаем процесс, не повреждая корпуса печей цинкования. Мы предоставляем нашим клиентам варианты SCADA и локального управления .

Намотчики: мы делимся общими производственными данными, такими как скорость линии, фактический объем производства, рабочая производительность линии, чтобы упростить работу наших клиентов. Кроме того, такие значения, как ток и крутящий момент двигателей из SCADA, можно отслеживать и контролировать мгновенно.

Локальные панели: Локальные панели важны для обеспечения гибкости и безопасности труда при обслуживании оборудования, а также для облегчения вмешательства оператора в экстренных случаях в полевых условиях.

ФУНКЦИИ SCADA И АВТОМАТИЗАЦИИ СИСТЕМЫ АЗОТНЫХ ОБТИРОВ С КОМПЬЮТЕРНЫМ УПРАВЛЕНИЕМ

В системах АЗОТНЫХ ОБТИРОВ для точного измерения количества или толщины покрытия и правильного применения динамики давления, передаваемого от электропневматических регуляторов к проволоке, необходимы лабораторные испытания и сложные калибровки для образцов, взятых отдельно в различных диапазонах давления и периодов времени. Но благодаря SCADA и автоматизации в управляемой компьютером системе азотных обтиров CSM Metalurji, которая делает калибровку более разумной и простой по сравнению с обычными методами, трудозатраты и временные потери сводятся к минимуму. Получение и интеграция оптимальных коэффициентов калибровки и автоматического регулирования могут быть легко выполнены с помощью SCADA и Excel.

Данные о откалиброванном продукте хранятся в базе данных, что устраняет необходимость в повторной калибровке каждый раз, и они могут быть автоматически загружены, когда требуется произвести тот же продукт в следующий период времени или на другой линии. Процессы добавления, удаления, редактирования и считывания информации о выбранном продукте в базу данных могут быть применены с одной и той же страницы.

Находится ли толщина покрытия в желаемом диапазоне, можно мгновенно отслеживать на панели отображения покрытия

на главной странице. Кроме того, когда соответствующие данные о продукте интегрированы в выбранную цепочку,

описание продукта отображается на нитке, а производство на этой ните идентифицируется с помощью дополнительной информации, такой как диаметр проволоки или имя заказчика.

В разделе «Тренды» можно проанализировать, находится ли толщина покрытия в желаемом диапазоне в долгосрочной перспективе для каждой нити. В соответствии с тем же трендом также наблюдается изменение выходного сигнала регулятора давления, и внезапное изменение покрытия, вызванное закупоркой на выходе газообразного азота из сопла, может быть обнаружено путем мониторинга быстрой разницы в выходном сигнале регулятора давления.